Karbon Siyahı Nedir?

Karbon siyahı, yağ veya gaz gibi bir hidrokarbon yakıtın, sınırlı miktarda yanma havası ile 1320 ila 1540 ° C arasındaki sıcaklıklarda reaksiyona sokulmasıyla oluşan bir pigmenttir. Geniş yüzey alanına sahip ve esas olarak karbondan oluşan çok kabarık ince bir tozdur. Karbon siyahı, içerik olarak % 95 karbon elementine sahip olmakla beraber, az miktarlarda oksijen, hidrojen ve nitrojen de içermektedir.

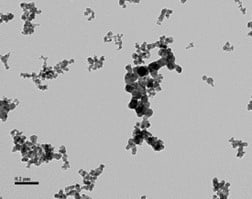

“Karbon Siyahının mikroskop altındaki görüntüsü.”

Karbon Siyahının Üretim Yöntemleri

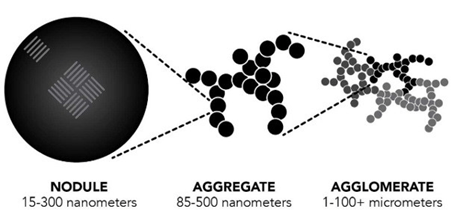

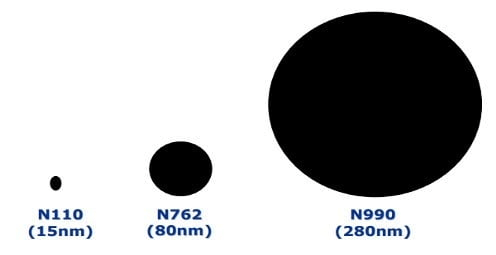

Üretim yöntemleri sonucu farklı standartlarda karbon siyahı çeşitleri ortaya çıkmaktadır. Karbon siyahı, üretim metoduna bağlı olarak farklı “Karbon Partikül” boyutlarına, “Agrega” boyutuna ve “Aglomera” boyutuna sahip olabilmektedir. Bu 3 boyut karbon siyahın ana özellik karakteristiklerini belirlemektedir. Karbon partikül boyutları 10 nm’ den 500 nm’ ye kadar olabilmektedir.

“Karbon partikülü, partiküllerden meydana gelen Agrega yapısı ve Agregaların da birbirine bağlanmasıyla oluşan Aglomera yapısı ve boyut aralıkları.”

Bir karbon siyahının boyama gücü, renk tonu, ultraviyole dayanımı, dispersiyon kabiliyeti ve bunun gibi önemli özellikleri yukarıda verilen 3 boyuta bağlıdır.

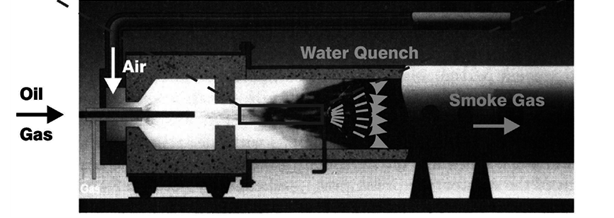

Temel olarak Karbon Siyah, Hidrokarbonların termal ayrıştırma veya termal oksidasyon ayrıştırma metodlarıyla karbon ve hidrojen bileşenlerine parçalanmasıyla elde edilir. En yaygın üretim metodu temel oksidasyon ayrıştırma grubuna giren “Furnace Black Reaktörü”dür.

“Bir fırın reaktöründe karbon siyahı işlemenin şematik görünümü.”

Karbon Siyahların Adlandırılması ve ASTM Kodları

Karbon siyahları ilk olarak üretildikleri sisteme göre ve sonuç olarak sahip oldukları özelliklere göre adlandırılmıştır.

- SAF Karbon Siyahı: “Super Abrasion Furnace Black” – Süper Aşınmalı Fırın Siyahı

- HAF Karbon Siyahı: “ High-Abrasion Furnace Black “ – Yüksek Aşınmalı Fırın Siyahı.

- SRF Karbon Siyahı: “ Semi-Reinforcing Furnace Black” – Yarı Güçlendirici Fırın Siyahı.

Karbon Siyahı türünü belirlemek için verilen kodlamalar, Amerikan Test ve Malzeme Derneği (ASTM) tarafından daha ayrıntılı bilgi verecek şekilde tekrar tanımlanmıştır. ASTM kodu İlk olarak N veya S kodu ile başlar.

“N: Normal Cure” , “S: Slow Cure” olarak verilmiş, kauçukların “Cure” ( iyileştirme) proseslerinde karbon siyahın uygunluğu için verilmiştir. Örneğin,

- N330 Karbon Siyahı : Önceki kodlamaya göre HAF Karbon Siyahı grubuna girmektedir.

- N770 Karbon Siyahı : SRF Karbon Siyahı grubuna girmektedir.

N330 ve N770 Karbon siyahları plastik sektöründe kullanılan en yaygın karbon siyahlarıdır.

Kauçuk uygulamalarında kullanılan karbon siyahları ise tipik olarak N100 – N900 serisi siyahlar olarak sınıflandırılır, burada artan N sayısı azalan yüzey alanı ve artan tane büyüklüğünü gösterir. Tane büyüklüğü arttıkça, karbon siyahı karışım zamanı, viskozite, aşınma dayanımı ve sertlik azalır.

| ASTM | İsmi | Yüzey Alanı (m2/g) | Tane Büyüklüğü (nm) |

|---|---|---|---|

| N220 | ISAF – Intermediate Super Abrasion Furnace | 110-140 | 20-25 |

| N330 | HAF – High Abrasion Furnace | 70-90 | 26-30 |

| N550 | FEF – Fast Extrusion Furnace | 36-52 | 40-48 |

| N660 | GPF – General Purpose Furnace | 31-39 | 50-54 |

ASTM kodunda verilen 3 ve 7 gibi ilk numara karbon siyahının bulunduğu grup numarasını vermektedir ve kullanıcıya karbon siyahının ortalama partikül boyutu hakkında fikir vermektedir.

| Grup Numarası | Ortalama Partikül Boyutu (mm) | Ortalama Partikül Boyutu (mm) Ortalama Yüzey Alanı (m2/g) |

|---|---|---|

| 0 | 0 – 10 | > 150 |

| 1 | 10 – 19 | 121 – 150 |

| 2 | 20 – 25 | 100 – 120 |

| 3 | 26 – 30 | 70 – 99 |

| 4 | 31 – 39 | 50 – 69 |

| 5 | 40 – 48 | 40 – 49 |

| 6 | 49 – 60 | 33 – 39 |

| 7 | 61 – 100 | 21 – 32 |

| 8 | 101 – 200 | 11 – 20 |

| 9 | 201 – 500 | 0 – 10 |

Karbon Siyahı Özellikleri

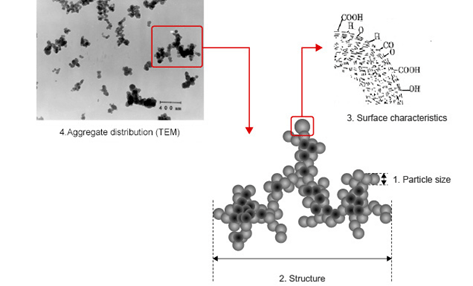

Karbon partikül boyutu karbon siyahın karakteristik özelliklerine önemli etkide bulunmaktadır. Dolayısıyla, bir karbon siyahından bahsederken en önemli parametre karbon partikül boyutu denilebilir. Partiküllerin bir araya gelerek oluşturduğu agrega boyutu da bir diğer önemli parametredir.

Karbon siyahı özellikleri fizikokimyasal ve bileşik özellikler olarak ikiye ayrılır.

Fizikokimyasal Özellikleri

- Parçacık Boyutu: Bu, tek bir karbon siyahı parçacığının boyutunu ifade eder, parçacık boyutu ne kadar küçükse spesifik yüzey o kadar büyük olur.

- Yapı: Bu, benzer boyuttaki diğerlerine yapışan partiküllerin durumunu gösterir ve ayrıca yağ emilimini gösterir. Yağ emilimi ne kadar büyük olursa, konfigürasyon o kadar karmaşık olur.

- Yüzey karakteristiği: Karbon siyahının yüzeyinde çeşitli fonksiyonel gruplar birleştirilir, yüzey özelliklerini değiştirerek bileşik özelliklerini değiştirebiliriz.

- Toplam Dağıtım: Agregaların boyutu ile ilgilidir. Dağılım keskin ise, bu aynı boyutta birçok küme olduğunu gösterir.

Bileşik Özellikleri

- Takviye: Lastik dişlerinde kullanılan kauçuğa, yüksek basınçlı hortumlara karbon siyahı eklenir ve diğer zorlu uygulamalara sahiptir ve ayrıca plastiklere malzeme takviyesi olarak eklenir. Bu özellik, karbon siyahı ve malzeme fiziksel adsorpsiyonu (karbon siyahının parçacık boyutuna ve yapısına bağlı olarak) ve karbon siyahının parçacık yüzeyi ve malzeme kimyasal reaksiyonu (karbon siyahının yüzey özelliklerine bağlı olarak) olarak ayrılabilir.

- İletkenlik: Doğal kauçuğa veya diğer malzemelere elektrik direncini azaltmak için iletken karbon siyahı eklenir. Örneğin: doğal kauçuğun iletkenliği 1015Ωcm iken, iletken kauçuğun (doğal kauçuk + iletken karbon siyahı) iletkenliği 1-1015Ωcm arasındadır. Bu özelliğin, iletken kanallar oluşturan birbiriyle temas eden karbon karası parçacıklarının yapısının veya dağılmış karbon karası parçacıkları arasında sıçrayan elektronların “tünel etkisi”nin sonucu olduğuna inanılmaktadır.

- Pigmentasyon: Karbon siyahı güçlü renklendirme özelliklerine sahiptir, ısıya dayanıklıdır ve plastik ve film boyama için uygundur. Bu özelliğin parçacık boyutundan ve yapının ışıkla etkileşiminden kaynaklandığına inanılmaktadır.

- Ultraviyole Bozulmasına Karşı Önleyici Özellikler: Karbon siyahının ultraviyole ışığı emmesi mükemmeldir. Diğer malzemelere karbon siyahı eklemek, ultraviyole bozulmasını önler. Bunun nedeni, kristallerini saflaştıran karbon siyahı içeren plastiklerdeki stres çatlağının önlenmesidir.

Karbon Siyahların Kullanım Amaçları

Karbon siyah ağırlıklı olarak teker ve kauçuk sektörlerinde kullanılır. Dolgu malzemesi olarak kullanılan karbon siyahı, teker de malzemenin güçlendirilmesi, aşınma dayanımı ve yolda sürtünmeden kaynaklanan ısının tutulması amaçlı kullanılır. Böylelikle tekerin ömrünün uzun tutulması sağlanır.

Karbon siyahı aynı zamanda iyi bir iletkendir. Statik elektriklenmenin istenilmediği, araba benzin kapağı veya yakıt boruları gibi ürünlerde tercih edilir.

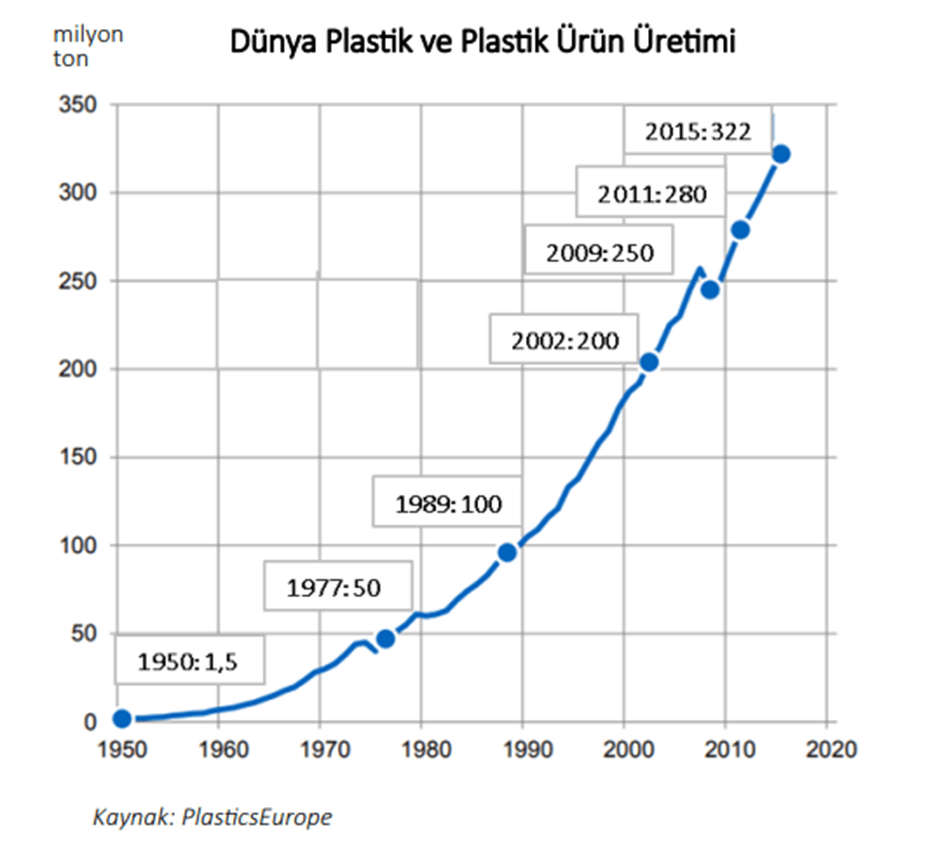

Karbon siyahı plastik sektöründe de ağırlıklı olarak kullanılmaktadır. Plastik ürünlerde siyah boyama amaçlı tercih edilebilmektedir. Çeşidine göre ürüne farklı tonlarda siyah renk verebilmektedir. Karbon siyahı, plastik ürünlerde, teker yapısında olduğu gibi, mukavemet açısından güçlendirici dolgu (filler) olarak katılmaktadır.

Bir diğer kullanım amacı ise karbon siyahın iyi bir “UV Absorber” olmasıdır. Bilindiği üzere plastik ürünler güneş ışınlarına maruz kaldıklarında, plastik yapısında bağlarda olan hasarlar nedeniyle hem renk solması hem de mukavemet açısından ürünün bozulması ortaya çıkmaktadır. Bu bakımdan, ürünün içerisinde muhtemel bulunan karbon siyahı tanecikleri, güneşten gelen UV ışınları tutarak ışınların plastik yapısını bozmasının önüne geçilmektedir.

Burada dikkat edilmesi gereken nokta, farklı karbon siyahları çeşitlerinin farklı UV koruma özelliklerinin bulunmasıdır. Bu konuda en önemli parametrelerden biri, karbon partikül boyutudur. Ortalama karbon partikül boyutu küçüldükçe, karbon siyahın UV Koruma kabiliyeti artmaktadır.

Yukarıdaki resimde görülebileceği gibi, küçük N110 Karbon Siyahı, N990 Karbon Siyahından daha mükemmel UV koruması sağlayacaktır.

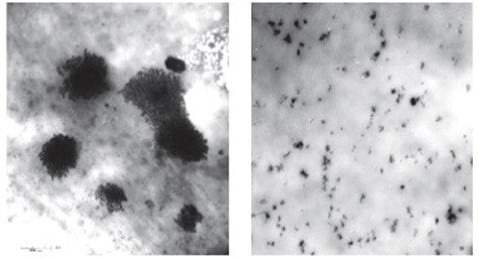

Karbon siyahının üründe sağlayacağı UV korumasını etkileyen bir diğer önemli parametre de karbon siyahının ürün içindeki dağılımıdır. Siyah üründe karbon ne kadar homojen dağılırsa güneş ışınlarını yakalamada o kadar başarılı olur, dolayısıyla UV koruması da o kadar yüksek olur.

“Üründeki karbon siyahının dağılımı”

Karbon Siyahının Homojen Dağılımı

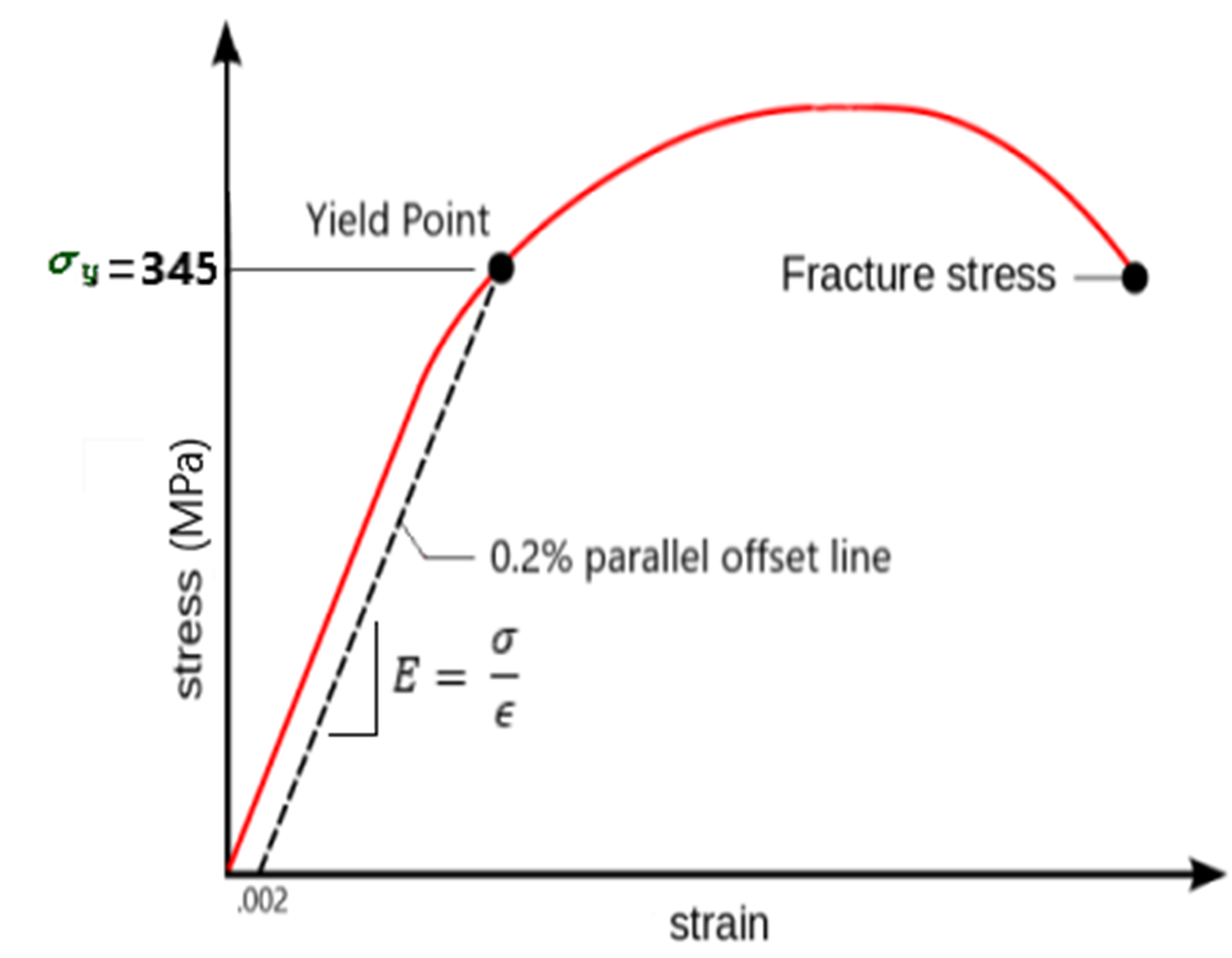

Çalışmaya göre homojen olmayan karbon karası dağılımına sahip borular, homojen olarak dağılmış karbon karası dağılımına sahip borulara göre %80 daha az uzama göstermiştir. Malzeme uzadıkça polimer matrisinden ayrılan veya hiç karbon siyahı içermeyen polimer alanları, sonuçta beklenenden çok daha erken kırılmaya yol açar.

Bu çalışmada, su dağıtım şebekelerinde kullanılan plastik boru şeklindeki yüksek yoğunluklu polietilenin mekanik özelliklerinin bozulmasına karbon karası dispersiyonunun etkisi araştırılmıştır. Benzer karbon karası yoğunluğuna ancak farklı karbon karası dağılımlarına sahip polietilen boru numuneleri, farklı gerilme hızlarında kırılmak üzere gerildi. Toplu numunelerin ve kırılma yüzeylerinin karbon karası dağılımları, stereo ve taramalı elektron mikroskobu (SEM) kullanılarak araştırıldı. Bu borulardaki karbon siyahı dağılımlarının, kırılma yüzeylerinin ve kırılma modlarının önemli ölçüde farklı olduğu bulundu. Karbon karası dağılımında belirli bir düzeyde heterojenliğe sahip borular, aynı kırılma düzleminde sünek ve gevrek kırılmalar gösterirken, homojen siyah ve doğal polietilen (karbon siyahı olmadan) sadece sünek kırılmalar göstermiştir.

- Gevrek Kırılma: Malzeme yüzeyinde plastik deformasyonun çok az olması veya hiç olmaması ile oluşan kırılma türüdür.

- Sünek Kırılma: Malzeme yüzeyinde büyük oranda plastik deformasyonun meydana geldiği ve buna bağlı olarak gözlenebilen çatlak ucu körelmesinin meydana geldiği kırılma tipidir.

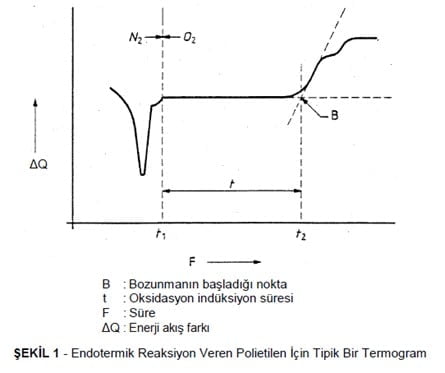

Karbon Siyahının Homojen Dağılım Testi

Üründe ne kadar homojen dağılmış karbon siyahı olması gerektiğine dair uluslararası kabul görmüş testler vardır.

- ASTM D2663: Kauçukta Karbon Siyahı Dağılımı için Standart Test Yöntemleri

- ISO 18553: Poliolefinlerden yapılmış borular, bağlantı parçaları ve bağlantılarda pigment veya karbon siyahının dağılma derecesini belirleme yöntemi

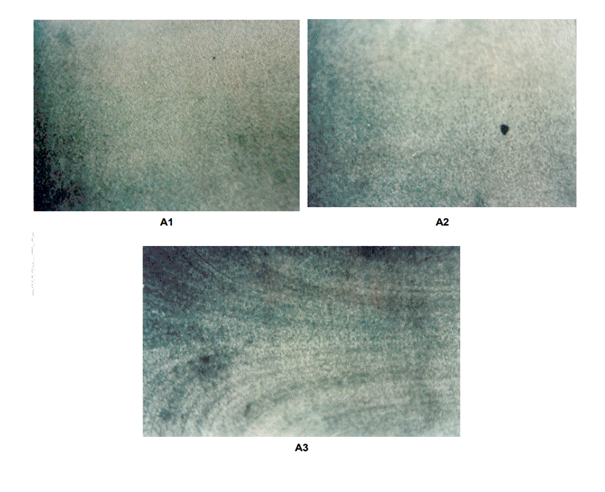

ISO 18553 test standardı, %3 veya daha az karbon siyahı içeren plastik ürünler için dağılım oranının nasıl yapılacağını açıklar. Günümüzde bu test bir mikroskop ve bilgisayar yazılımı ile otomatik olarak yapılabilmektedir. Test sonucunda 1 ila 7 arasında bir dağılım derecesi belirlenir. 1 en iyi dağılım sonucu ve 7 en kötü dağılım sonucudur.

Boru endüstrisinde, ≤ 3 bir dağılım derecesi gereklidir. Test detayları için ISO 18553 test standardı gözden geçirilmelidir.

ISO18553 Standardına Göre Karbon Siyahı Dağılım Testi Prosedürü

Numunelerin Hazırlanması

- Sıkıştırma Yöntemi

Bir bistüri yardımıyla ürünün farklı parçalarından analiz edilecek üründen her biri 0.20 mg ± 0.10 mg aralığında değişen altı adet numune alınır.

Numune temizliğini sağlamak için iki lamel arasına yerleştirilir. Ürünün mikroskop altında daha iyi görülebilmesi için numune ısıtılmalıdır.

Bir fırın kullanılacaksa, iki lamel birbirine yaylı klipslerle tutturulur ve numune, 20 µm ± kalınlığa ulaşacak şekilde 150 °C ile 210 °C arasındaki sıcaklıklarda en az 10 dakika fırında bırakılır. 10 um.

Bu işlemden sonra mikroskobik inceleme için soğumaya bırakılmalıdır.

- Mikrotom Yöntemi

Ürünün farklı kısımlarından en az 20 µm ± 10 µm kalınlığında ve herhangi bir yönde en az 4 mm olan en az 6 numune kesilir.

Temizlenmesi kesin olan bir veya daha fazla lamel arasına altı numune yerleştirilir.

Muayene

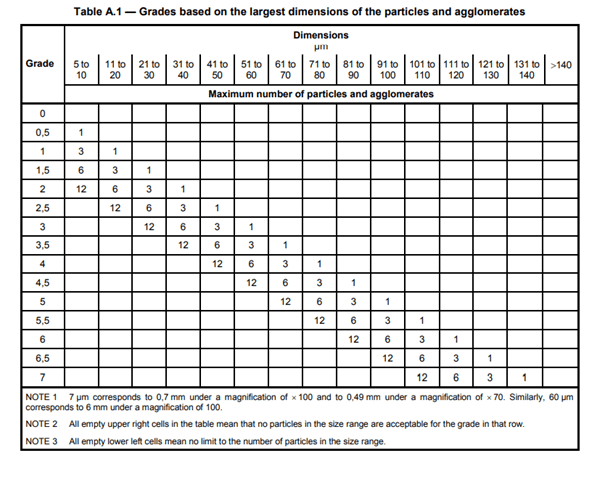

6 numunenin her birinden gelen partiküller ve aglomeralar, en az x70 ve önerilen x100 büyütme ile mikroskop altında ışık altında incelenmelidir.

5 m’den küçük olanlar göz ardı edilerek her bir partikül ve aglomeranın en büyük boyutu ölçülür ve kaydedilir.

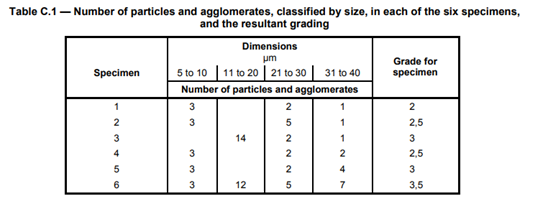

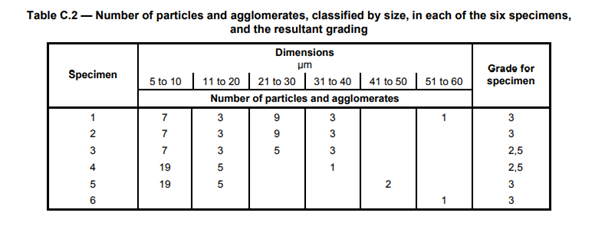

Daha sonra aşağıda verilen tabloya göre derecelendirme yapılır.

Elde edilen 6 derecenin aritmetik ortalaması:

(2 + 2,5 + 3 + 2,5 + 3 + 3,5)/6 = 2,75

Elde edilen 6 derecenin aritmetik ortalaması

(3 + 3 + 2,5 + 2,5 + 3 + 3)/6 = 2,833 ≅ 3